各有关单位: 为深入贯彻落实党中央、国务院关于碳达峰碳中和以及深入打好污染防治攻坚战的决策部署,落实生态环境部《减污降碳协同增效实施方案》(环综合〔2022〕42号),协同推进工业园区减污降碳工作,探索差异化减污降碳协同增效模式、组织形式和管理机制等内容,我中心联合生态环境部环境规划院、中国环境科学研究院、生态环境部华南环境科学研究所、国家应对气候变化战略研究和国际合作中心等14家技术单位,共同开展了首批工业园区减污降碳协同增效典型案例征集活动。 经组织专家对申报案例进行形式审核、函审及会审答辩,筛选出15个候选典型案例(见附件),现对候选典型案例名单予以公示,公示期为5天。如有疑义,请在公示期内与生态环境部对外合作与交流中心联系。公示结束后,正式确定为“生态环境部对外合作与交流中心首批工业园区减污降碳协同增效典型案例”。 联系人:生态环境部对外合作与交流中心 马雅静 联系方式:010-82268288 附件:首批工业园区减污降碳协同增效典型案例候选名单及简介 生态环境部对外合作与交流中心 2023年9月26日 |

附件

首批工业园区减污降碳协同增效典型案例候选名单及简介

序 号 | 案例名称 | 申报单位 | 案例所在园区 | 涉及主要领域 |

1 | 赤岸镇绿色低碳 循环产业园资源 “双循环” | 浙江华川实业集 团有限公司 | 赤岸镇绿色低碳 循环产业园 | 大气、水、固 废、节能减 排、清洁生 产、循环经 济、智慧化建 设 |

2 | 医药化工园区工 业废盐和危险废 物资源化与能源 化 | 台州湾经济技术 开发区管委会 | 浙江台州湾经济 技术开发区医化 产业园 | 固废、节能减 排 |

3 | 苏州工业园区污 泥综合利用 | 苏州工业园区中 法环境技术有限 公司 | 苏州工业园区 | 固废 |

4 | 上海化学工业区 危险废料协同处 置模式 | 上海化学工业区 发展有限公司 | 上海化学工业区 | 固废 |

5 | 纺织印染园区集 中化与集约化改 造 | 佛山市高明区荷 城街道办事处、 佛山市生态环境 局高明分局 | 沧江工业园(西 安园区) | 水、节能减 排、循环经济 |

6 | 基于自然解决方 案的园区减污降 碳复合系统 | 温岭市东部产业 集聚区管委会 | 温岭市东部产业 集聚区 | 水、节能减 排、智慧化建设 |

7 | 基于碳基材料工 业园区 VOCs综合 治理及资源循环 利用 | 山东省临淄经济 开发区管委会 | 山东临淄经济开 发区智能制造产 业园 | 大气、循环经济 |

8 | 固废综合处理处 置模式助力无废 城市减污降碳 | 瀚蓝环境股份有 限公司 | 瀚蓝南海固废处 理环保产业园 | 固废、智慧化建设 |

9 | 造纸业生物质气 资源回收利用 | 国网(嘉兴)综 合能源服务有限 公司 | 浙江秀舟纸业有 限公司工业园区 | 节能减排 |

10 | 乳制品加工废水 处理及资源化综 合利用 | 潍坊伊利乳业有 限责任公司 | 山东省潍坊市临 朐县城关街道工 业园区 | 节能减排 |

11 | 基于分布式柔性 单晶硅光伏的电 镀废水处理能源 补偿系统 | 西安市航空基地 中法水务有限公 司 | 西安航空基地表 面处理园区 | 节能减排 |

12 | 钢铁行业超低排 放高效除尘 | 广东佳德环保科 技有限公司 | 萍钢安源钢铁有 限公司安源生产 区 | 大气 |

13 | 炭素煅烧炉烟气 脱硫与余热回收 一体化 | 北京清新环境节 能技术有限公司 平阴分公司 | 济南平阴县孔村 镇丰源炭素工业 园区 | 大气、节能减 排 |

14 | 沥青烟气多污染 物高效协同处理 | 山东建筑大学、 济南龙山炭素有 限公司、广东捷 玛节能科技股份 有限公司 | 济南平阴县孔村 镇丰源炭素工业 园区 | 大气、节能减 排 |

15 | 基于反应性聚合 纤维材料高效去 除污水处理厂臭 气 | 北京北控工业环 保科技有限公司 | 山东省博兴经济 开发区 | 大气、节能减 排 |

一、赤岸镇绿色低碳循环产业园资源“双循环”

(一)案例概况

赤岸镇绿色低碳循环产业园位于浙江省义乌市,通过构建循环经济产业链, 将生活垃圾处理及传统造纸、印染产业废弃物处置与能源供给需求相耦合,形成 了固废-废水-废气协同处置和资源综合利用的“双循环”发展模式。赤岸镇绿色低碳循环产业园“双循环”体系框架如下图所示。

赤岸镇绿色低碳循环产业园“双循环”体系框架示意图

社会层面“外循环”。以废弃物资源化利用为核心,构建全社会废纸、生活 垃圾、城镇污泥等资源回收、处置、利用的循环体系,最大限度进行资源化、无 害化处理,变废为宝, 化害为利。年回收利用废纸总量稳定在50多万吨,生产包 装纸60余万吨; 年处理生活垃圾超100万吨, 可消纳义乌城乡全部垃圾; 年处置城 镇污水、园区污水净化产生的污泥36万吨,有效解决了城市污水处理中的污泥出 路问题; 处理餐饮垃圾19万吨/年; 对家具等大件垃圾进行破碎和回收利用, 形成 1万吨大件垃圾和4万吨园林绿化废弃物处置能力。同时把固体废弃物转化为热能、电能,向园区和周边用能企业供给气冷电。

园区层面“内循环”。实施固废、废水、废气等资源“内循环”利用,实现 各类资源“零浪费”。造纸污泥经干化除水后用于焚烧发电, 年处理造纸污泥3万 吨;垃圾焚烧产生的废渣,按工业固废和金属材料分类处理,用于生产建筑材料 和回收利用;造纸废水处理达到工业用水标准后回用。园区废水循环利用率达到80%以上,每吨纸耗水小于5吨,远优于行业标准8吨水平。

通过社会层面的垃圾、污泥等废弃物分类处理处置“外循环”,实现源头减 量化,并将部分废弃物通过园区“内循环”作为原材料,进行垃圾发电、集中供暖和循环利用等,供应社会能源利用,实现内外循环闭环运转。

(二)减污降碳协同能力

赤岸镇绿色低碳循环产业园先后实施了 16 个重点项目,涉及老旧低效机组 淘汰改造、污水沼气和城市污泥资源化利用、气冷电多联供、低品位能源梯级利 用等方面,通过社会大循环的物质流和园区内小循环的能量流有机结合,协同构 建固废-废水-废气资源综合利用处置的产业循环发展体系, 实现能源+产业+污 染物处置多环节的减污降碳协同治理。经初步测算,16个重点项目建成运行后, 每年合计可减少约 136.2 万吨 CO2 、1103.4 吨 SO2 、1029.4 吨 NOx 、614.7 吨烟尘

排放。

二、医药化工园区工业废盐和危险废物资源化与能源化

(一)案例概况

该案例位于浙江台州湾经济技术开发区的医化产业园内,园区共入驻医药化企业 58 家,案例主要包括废盐综合利用和危废焚烧的烟气余热回收两个项目。

1.废盐综合利用项目

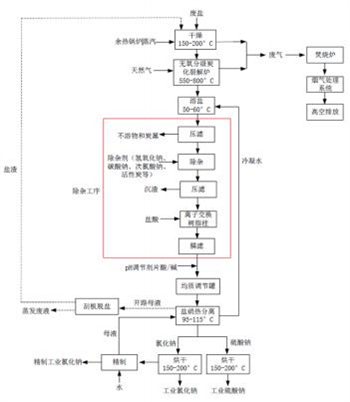

项目采用“多级碳化+膜精制处理+冷冻分盐+余热回收”工艺, 将医化产业园 的工业废盐进行处理处置,生产出标准工业盐产品,用于下游氯碱、印染、水泥助磨剂、卤素化工的生产。技术路线如下图所示。

废盐综合利用工艺流程图

项目主要采用三种工艺:一是多级碳化工艺, 引入冶金炉的高效连续处理技 术,预处理干燥后的废盐进入多级碳化炉,在无氧及缺氧条件下使有机物碳化, 彻底去除工业废盐中的大分子与长碳链有机物,处理后的固体盐总有机碳(TOC) ≤50ppm;二是膜精制, 将碳化后的固体盐进行溶解, 通过陶瓷硅碳化膜过滤分离 后,再加入药剂进行精制除杂,去除重金属等杂质并进一步降低有机物含量,调 节出精制盐水;三是冷冻蒸发分盐,除杂后的精制盐水进入冷冻蒸发系统,通过冷冻结晶器-多效蒸发器-多效蒸发器的系统循环交替生产,将氯化钠、硫酸钠等工业盐进行分离, 最终制备出满足《再生工业盐》《无水硫酸钠》标准的工业盐 产品, 处理后的盐总有机碳(TOC)≤10ppm;四是项目产生的高温废气通过焚烧系统余热锅炉进行余热回收,回收后生产出的蒸汽供全厂蒸发器使用。

2.危废焚烧的烟气余热回收项目

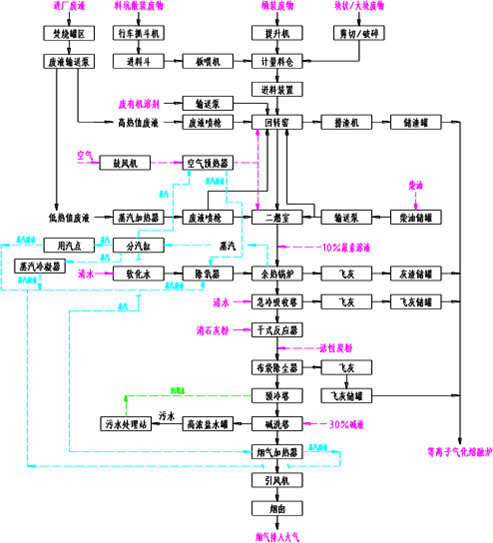

项目通过 100 吨/天回转窑+二燃室+余热锅炉+急冷塔+干式反应器+布袋除尘 器+预冷塔+脱酸塔+烟气加热器+引风机+烟囱等设施,处置大宗固/液体废物。工艺流程如下图所示。

回转窑焚烧工艺流程图

(二)减污降碳协同能力

1.废盐综合利用项目

减碳方面: 项目将每年2万吨废盐再生为工业盐产品, 减少了生产该部分工业盐产生的能耗。传统每年2万吨工业盐生产中, 年耗电量为417.2万千瓦时, 折算为 碳排放量2424吨; 年蒸汽用量44459吨, 折算为碳排放量8637吨, 故合计传统生产 2万吨工业盐碳排放量为11061吨。该项目将废盐综合利用,年耗电1000万千瓦时,

折算为碳排放量5810吨。因此,该项目减碳量为5251吨。

将园区内产生的危废废盐通过绿色资源化利用技术进行资源再生,不仅可以 将高污染的危废废盐进行处理,避免送往填埋处置,减少了填埋污染地下水的风

险和土地资源的浪费,还可再生出工业盐产品进行销售,真正实现了资源循环。

2.危废焚烧的烟气余热回收项目

项目通过余热锅炉将焚烧产生的高温烟气进行热量回收,生产出蒸汽可外供

使用,每年生成蒸汽 79200 吨,减少 CO2 排放 15386 吨。

三、苏州工业园区污泥综合利用

(一)案例概况

该项目位于苏州工业园区,设计总规模为日处理 900 吨湿污泥,主要处理园 区两个污水处理厂所产生的全部生物污泥,污水处理过程中产生的污泥 100%收

集并进行无害化、减量化、稳定化和资源化处理。

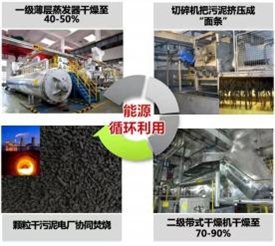

项目主体工艺采用两段式干化工艺,即Ⅰ段薄层蒸发器和Ⅱ段带式干燥机(如 下图所示):含固率 20%的湿污泥用全封闭的卡车运至污泥干化厂污泥料仓, 泵入 Ⅰ段薄层蒸发器, 蒸汽间接加热将污泥干化至含固率 40-45%,经切碎机成型后进 入Ⅱ段带式干燥机, 干化至含固率为 70-90%的干污泥, Ⅱ段干化所用的能量大部 分来自Ⅰ段产生的废热回收, 最终干污泥送到热电厂的煤棚与煤混合后焚烧发电, 焚烧后的灰渣作为建筑辅材循环利用。该工艺主要特点: 一是节能低耗,Ⅰ段废 热回用到Ⅱ段中, 通过蒸汽梯级利用技术, 能耗节省 30%;二是低温安全, 与污 泥接触部分最高温度不超过 105 度,安全可靠;三是无尘安全,污泥在塑性最好

的阶段成型,无粉尘产生,安全卫生。

两段式干化工艺示意图

(二)减污降碳协同能力

项目选址在热电厂区内,且紧邻污水处理厂,利用热电厂的余热蒸汽干化污 水处理厂产生的污泥, 干化后的污泥作为生物质能用于热电厂焚烧发电,而生产过程中产生的污水、废气分别排回污水处理厂、热电厂进行处理达标排放,实现了污泥厂、污水处理厂与热电厂之间资源共享、协同发展。

项目达产后,全年可产生干污泥 4.8 万吨左右,热值约为 3000 大卡/公斤, 可节约标准煤近 2 万吨, 减少因燃煤产生的 CO2 排放超 5 万吨。同时,采用两段式干化工艺实现能源梯级利用,能量第一级利用是Ⅰ段干化产生的废热用于Ⅱ段带 式干燥机循环风预热,第二级是Ⅰ段的高温高压蒸汽冷凝水闪蒸成低压蒸汽作为 Ⅱ段带式干燥机的热源,生产过程中产生的热水全部循环利用。每吨湿污泥蒸汽 单耗从设计 0.87 吨下降到实际 0.62 吨,按设计处理能力计算,每年可节约蒸汽5.4 万吨,节约标准煤 0.77 万吨,减少 CO2 排放 2 万吨。

项目投产后,截至 2023 年 2 月,已累计处置湿污泥 140 万吨, 因此产生了生 物质燃料超 31 万吨, 为园区节约标准煤超 13 万吨,减少因燃煤产生的 CO2 排放约 36 万吨, 产生建筑辅材近 13 万吨。

四、上海化学工业区危险废料协同处置模式

(一)案例概况

该案例位于上海化学工业区,园区是以生产石油化工产品为主的国家级经济 技术开发区,建设形成以乙烯为龙头的循环经济产业链,以化工新材料为主导的 特色产业集群。园区内危险废料依托两家危废处置企业(升达、安悦)协同处置, 互为备份,以柔性运行的模式满足园区危废处置需求,实现危废处置可控化、合理化。

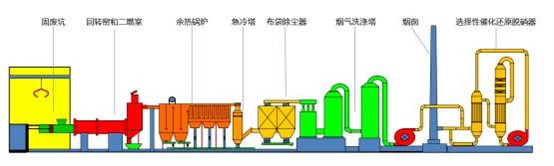

危废处置主体设施工艺(如下图所示):采用先进的技术设计及成熟的工艺路 线,对危废进行全生命周期管理。通过提供现场服务,从用户端的源头预处理进 行减量化;通过管道化运输和集中处置、智慧物流和智能仓库系统减少污染物排 放;焚烧末端通过选择性催化还原脱硝装置(SCR)系统降低氮氧化物排放;余 热锅炉蒸汽回收再用; 各种辅助设施如光伏发电、废水-污泥循环协同达到减污

降碳目的。

危废焚烧线主体工艺

(二)减污降碳协同能力

1.源头控制

(1)升达公司建立了废料全生命周期管理体系, 提供危废预处理现场服务,从 而降低废料转运分线, 提高后续入场处置效率,减少因包装不当、分类混乱造成的重复处置成本与碳排放。 每年减少重复包装成本约 200 万元;

(2)利用厂区空地建设 600 千瓦分布式光伏发电设备,年产绿电约 58 万度,每年减少 CO2 排放约 578 吨。

2.过程控制

(1)通过技术改造增设 SCR,提升烟气 NOx 处理能力至 20 吨/年;

(2)设计建造危废混合进料系统(SMP)和废气活性炭吸附再生工艺,每年减少 70 吨 VOCs 排放;

(3) 升达公司依托区内公用工程一体化,实现了园区内 2 家产废单位的大宗 废液和 4 家产废单位的废气可通过公共管廊管道输送至升达直接进行焚烧或存入 罐区,从而提高升达与产废单位危废处置协同度,减少各产废单位废气处置设施 重复投资以及液废运输成本、环境风险、过程碳排放。 园区内产废企业的废液和 废气通过管道运输至处置企业处理, 减少至少 5 座 RTO 焚烧炉建设的土地占用和运营能源消耗产生的 CO2 排放。

3.循环经济

两家废料处置企业利用危废中所含有的热能,通过余热锅炉转化为可利用的 蒸汽,供给园区内周边企业使用,并回用凝水再次产生蒸汽,在此循环过程中,节约热量相当于标准煤 6.98 万吨/年,减少 CO2 排放约 18.5 万吨/年;

4.智慧化

升达协同合作物流企业,建设智慧物流系统, 形成订单-物流计划-物流运 单-在途跟踪-到厂排队全流程智慧化管理, 减少无效搬运燃油消耗,每年减少CO2 排放约 600 吨,节约成本约 710 万。

五、纺织印染园区集中化与集约化改造

(一)案例概况

沧江工业园(西安园区)位于广东省佛山市高明区荷城街道,是省级工业聚 集区,园区内主导产业为印染纺织。 园区集中化与集约化改造项目主要通过城市 更新与印染企业产业提升、节能减排与集中供热、水资源梯级利用与绿色循环等

三种方式推动实现减污降碳协同增效。

1.集约化发展。案例在印染企业相对集中片区建成集生产、仓储、物流于一 体,集中供水、供热、污水处理于一体的秋盈纺织生态科技产业园,并将大成路 原有 9 家分散的纺织印染企业集中搬迁、整合进驻其中,实现纺织印染产业集聚 发展,提高资源和能源利用效率。整合优化后的纺织企业通过变频调节实现节约 用电;通过使用低浴比染色机(1:4)高温冷凝水回收、中压蒸汽闪蒸回收余压 余热等手段减少水和热使用量,相比原大成路分散发展时从源头上减少废水产生

量 165.4 万吨/年,减少产生比例 39.9%。

2.集中供能,提高能效。引入大唐热电冷联产项目(简称大唐项目),构建“冷、 热、电、气、水五联供”体系。其中,通过大唐项目余热供热可满足秋盈等纺织 印染企业的蒸汽使用需求,减少纺织印染企业气态污染物排放和降低纺织印染企

业蒸汽使用成本约 60 元/吨,实现经济效益和生态效益双赢。

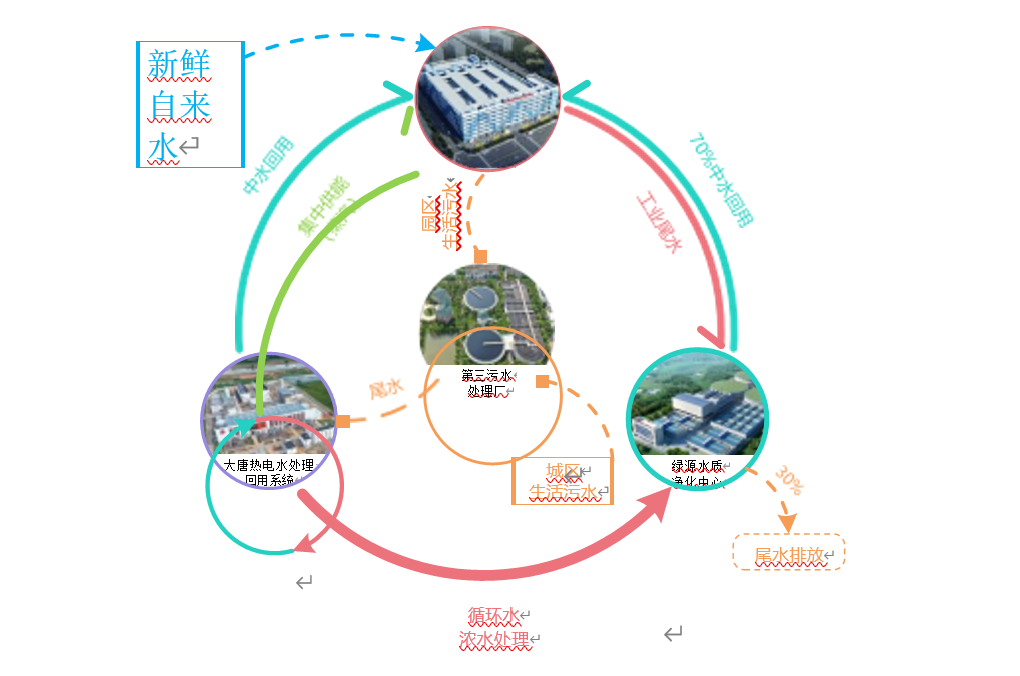

3.绿色循环发展。平衡“取水-净水-用水”关系, 构建大、小水循环体系, 一是大唐项目吸纳第三污水处理厂全部尾水用于生产,富余部分供印染纺织企业 回用;二是绿源中心深度处理印染废水后,产生的 70%中水供纺织印染企业回用, 耦合实现水资源价值更大化。通过上述项目, 减少第三污水处理厂 3 万吨/天尾水 排放, 减少大唐项目向高明河河水取用 3 万吨/天, 减少印染纺织等相关企业自来 水使用 2.8 万吨/天,有效降低新鲜水取用和尾水排放对高明河生态的双重负面影

响,促进园区绿色循环发展。

4.强化监督体系。一是高质量推进园区“污水零直排区”建设, 实现生活污 水、工业废水、雨水分类收集、分质处理; 二是充分利用“三线一单”严格准入, 保障园区从“污水零直排”向“污水近零排放”进阶发展。三是建成水环境大数 据监管系统, 加强互联网+环境监管能力建设, 实现以问题为导向的精准、科技执法,同时减少对企业的干扰。

循环水

浓水处理

(二)减污降碳协同能力

1.污染排放削减情况

(1)气态污染物排放削减。依托大唐热电冷联产项目, 淘汰原分散印染企业 的自备锅炉,并通过工艺优化、能源回收等途径,削减 SO2 排放 42.09 吨/年,削减比例 19.9%,削减 NOx 排放 183.74 吨/年, 削减比例 15.8%。

(2)污水排放削减。依托绿源水质净化中心实现中水回用, 集中污水减排量 为 766.5 万吨/年, COD 减排量为 306.6 吨/年,氨氮减排量为 61.7 吨/年。此外,建成后园区仅保留绿源中心和第三污水处理厂共计 2 个集中排水口,无企业自行处理、排放污水,散排污水量减少约 300 万吨/年。

(3)降碳水平。通过初步核算,CO2 排放削减量为 11.316 万吨/年,削减比 例为 35.38%。其中, 循环用水可降低尾水排放和新鲜自来水使用引起的碳排放,集中供能可降低电能和蒸汽使用引起的碳排放。

2.企业成本削减情况

项目可节约成本约 8612 万元/年。其中,秋盈产业园通过产业升级减少水、 电、热等经济支出约 3722 万元/年;循环用水过程,企业使用中水运行成本约降 低 10%,节约成本 647 万元/年;企业使用大唐项目蒸汽可以减少成本约 60 元/吨,

根据企业 70.72 万吨/年使用量计算,节约成本 4243 万元/年。

六、基于自然解决方案的园区减污降碳复合系统

(一)案例概况

温岭市东部产业集聚区是浙江省级经济开发区温岭经济开发区的核心区块, 重点发展泵与电机、汽车摩托车及配件、机床装备等传统优势产业和新能源、新 材料等战略新兴产业。园区构建了一套基于自然解决方案的减污降碳复合系统, 在缓解水资源短缺、解决城市内涝、削减径流污染、提升清洁用能等方面成效显著。

1.海绵城市建设方面

(1)海绵型厂区。一是屋顶的雨水通过企业厂房屋顶的虹吸系统汇集于一处, 经过过滤净化储存于贮水池,蓄满后经管道流到厂前区的人工湖中;地面的雨水 经绿化带到集水井沉淀、自流, 三次沉淀过滤后再汇集到人工湖, 实现吸水功能。 二是暴雨时,人工湖满载后会自动溢流到市政雨水管道中,实现排水功能。三是 平时可从人工湖抽水, 经过滤后用于企业绿化、冲厕等,或从贮水池抽水到屋顶 用于厂房室温的物理降温, 实现用水功能。该系统雨水收集有效容积为 3900 立方

米,年可利用雨水近 1 万吨。

(2)海绵型道路。以金塘北路为例,在 8.5 米机非分隔带内设置生物滞留设 施,主要收集路面雨水。生物滞留设施底部设有下渗渠,通过下渗净化后进入底 部盲管,最终接入绿化带内植草沟或市政排水管道。生物滞留设施中每隔一段设

有溢流装置,溢流雨水同样接入绿化带内植草沟或市政管网。

(3)海绵型污水处理厂尾水处理工程。污水处理厂尾水处理工程总规模为 4.06 万吨/日,尾水经污水处理厂内提升泵提升至配水井后排至尾水生态处理系统。 每级人工湿地设置多组平行湿地处理单元,在正常情况下,尾水经过先后“三级 人工湿地+生态塘”组合工艺处理达到四类水标准后排至园区河道, 实现污染物通

过自然的方式进行降解和固碳。

污水处理厂尾水处理工程实拍图

2.可再生能源应用方面

(1)海上风电。从 2018 年开始在园区沿海位置架设风力发电装置并运行,截至 2021 年底,总装机容量达到 40 兆瓦,全年发电量为 6637.18 万度。

(2)分布式光伏发电。园区鼓励按照“自发自用、余量上网”方式建设屋顶 分布式光伏发电系统。园区已有 30%的企业, 80 万平方米厂房屋顶安装光伏, 总装机容量为 60.2 兆瓦,年均发电量为 5626.5 万度。

(二)减污降碳协同能力

园区径流污染调蓄效果明显,发生溢流时外排径流水中相关污染物浓度均低 于《地表水环境质量标准》(GB3838-2002),水环境改善成效显著。 2021 年尾水 生态化处理年削减 COD 438 吨, BOD 87.6 吨。 2021 年园区供水量为 1112.18 万 立方米, 每年每平方公里单位建设用地综合用水量指标仅为 43.7 万立方米,远低 于同类用地综合用水量水平。厂区等水资源利用体系对于优质水资源的减量使用 效果明显,全区 130 家企业年雨水资源化利用近 100 万吨,节约水费 600 万元, 可减少碳排放量 194 吨。 2021 年园区可再生能源发电量达 1.22 亿度,经初步核 算, 可减少 CO2 排放 6.37 万吨, 削减大气污染物 SO2 排放约 862 吨、氮氧化物约65.9 吨、颗粒物约 421 吨。

七、基于碳基材料工业园区 VOCs 综合治理及资源循环利用

(一)案例概况

该项目位于山东临淄经济开发区智能制造产业园,通过物理、化学或生物等 改性手段,定向制备高性能碳基功能新材料,实现VOCs废气高效吸附-脱附效 果,同时开发集过滤-吸附-回收为一体的VOCs综合治理及溶剂回收资源循环

利用工艺技术及装置,实现工业尾气无害化、资源化处置。

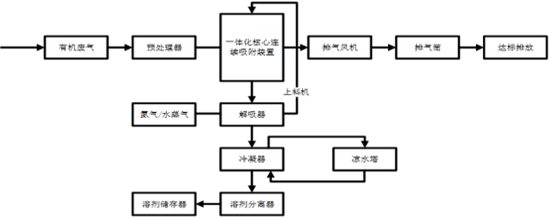

项目通过碳基吸附材料高效循环利用、VOCs深度治理及回收利用等方式实现减污降碳协同增效,具体工艺路线如下图所示:

VOCs治理及资源化利用成套技术工艺流程图

(二)减污降碳协同能力(以英科医疗单台200000立方米/小时 VOCs综合治理工程为例)

1.节能。 每年可回收VOCs溶剂1200吨(5000-8000元/吨),产生效益约600- 960万元/年,运行动能消耗(电)约120- 150万千瓦时,约合每回收1L溶剂油消耗1度电。

2.节材。 项目吸附材料采用碳基固废制备,可实现循环利用,预计可节省活性炭4000吨/年,可以减少3万立方木材或1.2万吨煤炭的消耗。

3.减污效果。 项目可减少固体废弃物排放4000吨/年。项目中主要固体废弃 物为废活性炭,以医疗防护行业20万立方米/小时尾气气量为例,活性炭使用期 限≥5年,产废量约200—300吨,废活性炭经技术加工提供企业回收再生后,进行循环利用。

4.协同降碳效果。项目采用可调节式连续吸脱附VOCs净化回收循环装置,可对不同浓度和风量的VOCs尾气进行治理,溶剂回收效率≥98%,环保治理的同时可产生收益。项目工程技术与目前市场应用较广的分解净化技术相比,可将溶 剂回收再利用,节省天然气320万立方米/年,综合减少CO2 等温室气体排放4904 吨/年,(D70溶剂油参考柴油CO2排放系数: 3.0959公斤CO₂/公斤; 天然气碳排放系数: 1.96公斤CO2/公斤)。

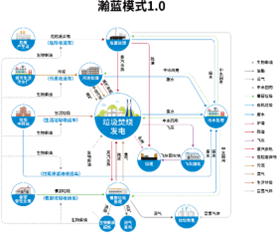

八 、 固废综合处理处置模式助力无废城市减污降碳

(一)案例概况

瀚蓝南海固废处理环保产业园位于佛山市, 占地约460亩,是专业处理生活垃 圾、污泥、餐厨垃圾和工业废弃物等固体废弃物的园区。园内规划了从固废产生、分类、收运、无害化处理和资源化利用全过程的管理模式,把生活垃圾、污泥、 餐厨垃圾、工业危废等各类固废处理处置统一规划在园区内,有效降低能耗消耗 和污染物排放,提升资源利用水平和运营管理效率,大幅节省土地资源、监管成

本和投资成本。

项目固废综合处理处置模式如下图所示。园区内项目间环环相扣,从前端的 垃圾集中压缩运转, 中端的生活垃圾焚烧、污泥干化处理、餐厨垃圾和危废处理, 到末端的污水(含渗滤液)、飞灰处理,打造了由源头到终端完整的固废处理循 环产业链。同时,通过共享能源、共享环保设施、协同处置等措施, 消除了各垃 圾处置环节的孤岛,实现了各类固废的集约化、协同化、系统化处理。以垃圾焚 烧发电为能源核心,生活垃圾焚烧产生的电能为产业园各项目输送稳定、经济的 能源;垃圾焚烧蒸汽余热可供污泥干化、危废处理和餐厨垃圾提油使用,降低生 产成本;污泥厂和餐厨厂产生的臭气通过负压系统抽入生活垃圾焚烧发电厂焚烧 炉内焚烧,既彻底解决臭气问题且有助燃烧, 更大幅降低除臭系统的运行成本; 餐厨垃圾处理后形成的沼渣、干化后的污泥与生活垃圾掺烧,不仅降低处置成本,

还能产生能源效益。

固废综合处理处置模式示意图

在固废处理的前端,瀚蓝打造“大市政”环卫一体化服务模式,探索打造大 市政智慧环卫中枢,实时展示区域城市管理的综合情况,打通市政、环卫、物业 等城市管理业务体系。在集中控制的基础上, 瀚蓝还构建了智慧城市管家平台, 通过数字孪生技术进行3D场景还原, 通过物联网等技术对多功能中转站、环卫车

辆等运行过程中的数据实时进行分析,提升管理效率。此外,

瀚蓝建设固废治理的“工业大脑”,打造标准统一、融会贯通、资产化的智 能数据体系, 促进固废处理智能化、数据化转型, 帮助工艺专家沉淀经验、机理, 利用数据驱动的方式快速提升垃圾焚烧发电效益,为城市固体废弃物的无害化、 减量化、资源化处置提质增效,为“无废城市”建设固废治理的末端处置环节提

供有力的保障。

在数智化电厂建设方面,瀚蓝推进垃圾焚烧发电项目管理精细化、流程数字 化、工艺设备智能化, 提升发电项目的运行效率与经济效益。以优化生活垃圾焚 烧发电厂工艺为切入点,瀚蓝把云计算、大数据等新技术引入到生产应用各环节, 构建全链路数据及智能算法模型、垃圾焚烧发电工艺优化的人工智能算法模型, 打造环境治理行业首个AI“数字大脑” ,有效提升垃圾焚烧稳定性。此外,瀚蓝还 实现了渣吊全自动智慧化运行,强化了垃圾焚烧发电厂的全生命周期管理,为固废治理的末端提供了更丰富的智慧化经验。

(二)减污降碳协同能力

园区内建有日转运生活垃圾4900吨的分类转运系统、日处理生活垃圾4500吨 的垃圾焚烧发电厂、日处理450吨的污泥干化处理厂、日处理300吨的餐厨垃圾处 理厂、年处置工业危险废物9.15万吨的佛山绿色工业服务中心项目。园内各项目 不仅解决了南海区400万居民每日所产生的生活垃圾和24座城市生活污水处理厂 每日所产生的污泥处理处置问题,也可满足60万居民日常生活用电的需求,而且 通过园区协同处理和资源共享模式, 实现处理后中水100%自用, 年回收利用蒸汽 余热近12万吨,餐厨垃圾提炼可自用生物柴油超过1000吨。通过深度的资源化利用和协同效应,园区2022年实现碳减排近70万吨。

未来,南海产业园内餐厨垃圾产生的沼气以及工业危废中铝灰渣处置过程中产生的富氢气体可用于制造氢气,预计可进一步减碳近5万吨/年。

九、造纸业生物质气资源回收利用

(一)案例概况

造纸业生物质气资源回收利用项目位于浙江秀舟纸业有限公司工业园区内, 配置3台700千瓦(两用一备)的内燃发电机组及配套设施,利用秀舟纸业生产的 日均1万立方的生物质气进行发电, 同时产生的余热换热成蒸汽再利用, 实现热电两联供。

项目主要通过三种方式实现减污降碳,具体技术路线如下图所示。 一是生物 质气发电,接入公网, 减少燃煤发电量,达到降碳目的;二是处理沼气中硫化氢 实现脱硫,利用硌合铁催化剂,通过氧化还原反应,将大部分硫化氢中的硫转化 成单质硫, 从而降低SO2 的排放; 三是处理沼气燃烧后的氮氧化物实现脱硝, 通过SCR+干法脱硫,将氮氧化物转化成氮气或者硝酸根,从而降低氮氧化物的排放。

造纸业生物质气资源回收利用项目技术路线示意图

(二)减污降碳协同能力

项目自2020年12月投产试运行后, 2021年全年发电量约900万千瓦时, 年发电 收入约495万元(电价0.55元/千瓦时),年回收0.8兆帕、170℃余热蒸汽约1000吨。 经初步核算, 年节约标准煤2730吨, 减少CO2排放7410吨,减少SO2排放293吨, 减

少氮氧化物排放146吨,减少烟尘排放2652吨。

十、乳制品加工废水处理及资源化综合利用

(一)案例概况

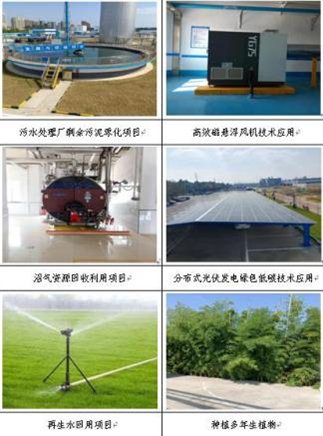

该项目位于山东省潍坊市临朐县城关街道工业园区内,以潍坊伊利乳业有限责任公司自备污水处理厂为试点,推进污水处理流程实现碳中和。

污水处理厂购置高效磁悬浮风机代替罗茨鼓风机, 降低电耗和噪声;同时在 厂区安装分布式光伏,通过自产绿电降低电力消耗造成的排放;针对污水处理环节产生的沼气,购置了沼气锅炉,通过利用沼气生产蒸汽, 每年节约 977.82 吨标准煤;污水处理厂将再生水回收利用,同时推动剩余污泥零化项目,降低了污泥运输和处理过程的环境影响。通过以上方式,实现了污水处理过程近零碳排放。

(二)减污降碳协同能力

经现场调研和初步测算,项目减污降碳效果如下:

1.污水处理厂剩余污泥零化项目每年可减少剩余污泥排放量 3600 余吨;

2.高效磁悬浮风机技术应用每年可节约电量 1.44 万千瓦时;

3.沼气资源回收利用每年可生产蒸汽 10320 吨,折合天然气 77.4 万立方米;

4.分布式光伏发电每年可发电 92.4 万千瓦时;

5.再生水回用每年可节约水资源 1.8 万立方米;

6.实现了厂区污水处理全流程的碳中和,每年可以减少碳排放总量 4284 吨,节约电费 64 万元、节约蒸汽费用 116 万元。

通过减污降碳的三个维度创新行动模式,潍坊伊利乳业有限责任公司实现了 厂区污水处理全流程的碳中和,每年可以减少碳排放总量 4284 吨,节约电费 64万元、节约蒸汽费用 116 万元。

十一、基于分布式柔性单晶硅光伏的电镀废水处理能源补偿系统

(一)案例概况

该项目位于西安航空基地表面处理园区内,主要建设一套装机容量为 435 千 瓦的分布式光伏发电站,电站通过采用智能阳光云中心实现电站数据影像实时监 控、发电数据分析、故障预警及故障定位等智能化手段,达到全方位数字化、精 细化、效益化的光伏电站智能化管理目标, 保障电站效益的最大化。项目采用“自 发自用、余电上网”方式进行运营管理, 已于 2022 年 8 月 9 日完成并网发电, 全寿命周期为 25 年。

项目技术路线(如下图所示):项目厂房屋面光伏组件采用 550Wp(太阳能电 池峰值功率) 单晶光伏组件与 375Wp 柔性单晶硅光伏组件, 逆变器选择组串式逆 变器。太阳能电池组件经太阳光照射后,形成低压直流电流,电池组串并联后的 直流电流采用电缆送至光伏逆变器,经逆变为交流电流,送至厂区原有配电室进行并网发电。

项目实景图

(二)减污降碳协同能力

项目利用污水处理厂的建筑物屋顶面积,增加光伏发电收益, 同时优化污水 处理厂的能源结构和节能措施,提高能效水平,降低能源成本和运营成本,提高 经济效益。 项目每年可提供约520兆瓦时绿色清洁电能,与相同发电量的火电相 比,相当于每年减少约317吨CO2排放, 减少二氧化硫15.6吨,减少氨氧化物7.8吨。

1.用能结构。充分利用太阳能资源,通过光伏效应把太阳辐射能直接转换成电能,改善园区能源结构,为园区提供更多可靠的清洁能源。

2.光伏系统。光伏组件充分利用太阳能, 减少顶层屋面的受热, 从而间接降低顶层房间的温度。不仅节省从电网购买的电能,还通过降温节省了空调用能,达到双倍节能的效果。

3.SCADA系统(数据采集与监视控制系统)。对废水中的各项特征污染物,尤其是各项重金属指标、 COD、氨氮、磷浓度进行实时跟踪监控,并对鼓风机、提升泵、搅拌设备和脱水机安装变频器控制,大大降低了电耗,灵活适应每日变化的进水负荷。

十二、钢铁行业超低排放高效除尘

(一)案例概况

该项目位于江西省萍乡市国家级经济技术开发区萍钢安源钢铁有限公司安源生产区内。项目主要内容是安源炼铁厂4#高炉环境除尘提标改造工程。

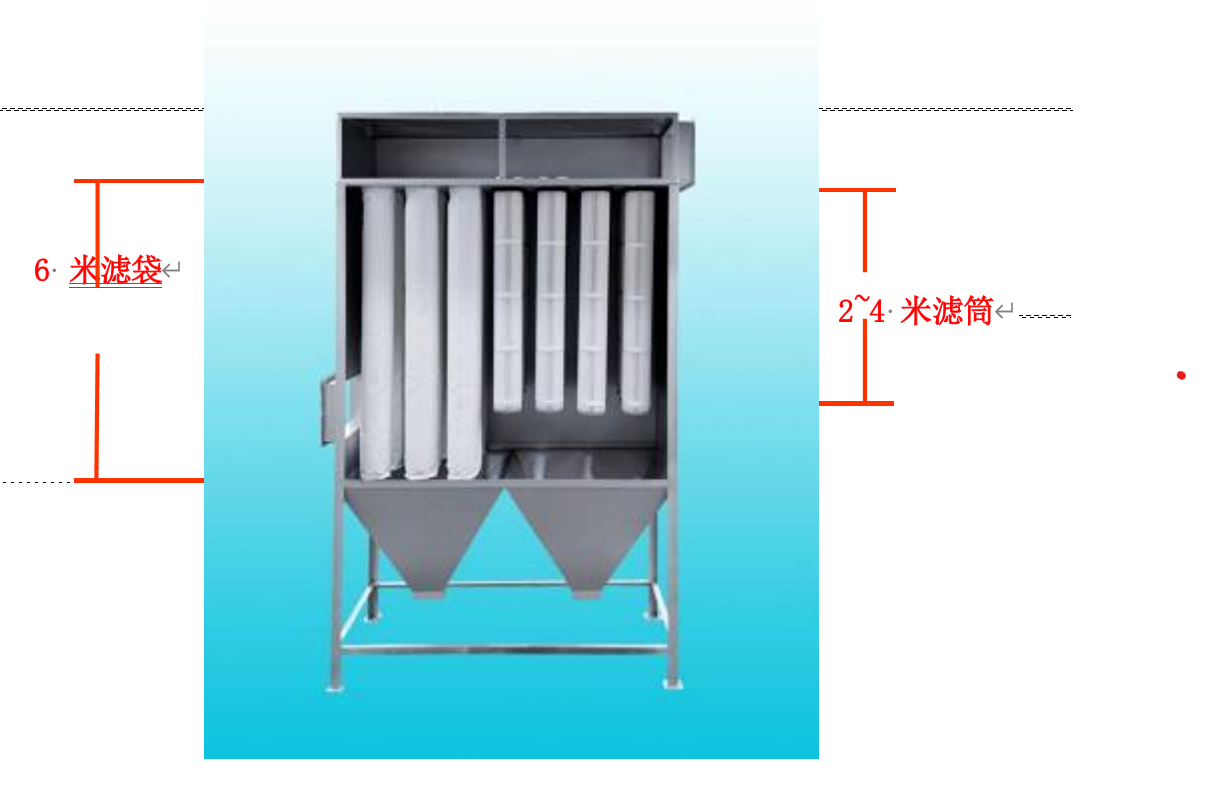

项目主要选择将原有布袋除尘器滤袋滤笼更换为折叠滤筒,如下图所示。

![]()

该技术的特点包括:

1.专用滤材,通过折叠的结构,同长度滤筒表过滤面积增大为原来的3-5倍,有效地提高过滤面积,降低过滤风速;

2.可替换传统布袋让除尘器更新换代,提高对微细粉尘的捕集效率,长期运行能稳定达到提标改造的功能;

3.易于脉冲清灰,无需更换原喷吹清灰系统;

4.阻力更小,压差更低,节能,延长滤筒使用寿命;

5.施工方便,更换周期短,维护时间及停机时间短,节省运营成本;

6.该技术可应用在钢铁、水泥、有色金属冶炼、铸造等行业,尤其满足了诸多企业不改造除尘器实现超低排放的需求。

项目对旧除尘器进行漏风治理和滤袋更换,将普通除尘布袋改为折叠滤筒,对≤0.5μm 粉尘的过滤效率大于 99.99%,滤料透气性好,且大大提高过滤面积,降低了运行阻力。滤筒内部支撑金属笼架采用镀锌钢材质和螺旋自动咬合工艺, 使之在高负荷工作环境中使用不脱落,滤筒头部和底部采用高分子材料,耐酸碱 耐水解, 与滤料紧密结合, 无泄漏点, 从而确保了颗粒物排放浓度≤10mg/立方米,达到超低排放标准。

(二) 减污降碳协同能力

1.环境效益。在设备稳定运行情况下,设备改造后 1 号出铁场除尘器和矿槽 除尘器每小时分别可节电 70.04 千瓦时和 172.11 千瓦时,两台除尘器合计年可节 电超过 200 万千瓦时,节约能源费用 125 万元/年, 共降碳约 642.6 吨/年。(每节 约一千瓦时电力折合节约了 0.1229kg 标准煤,燃烧 1 吨标准煤约产生 2.7 吨 CO2 。 由此计算出每年减少 CO2 排放量)设备改造后粉尘浓度由 25mg/m3 降低为 5mg/m3,

年排放粉尘由 240.8 吨降低为 48.2 吨,年减排粉尘 192.6 吨。

2.经济效益。4#高炉环境除尘提标改造工程节能效果明显,初步核算如下:

名称 | 改造前 | 改造后 | 节能情况 | |||

压差 Pa | 电流 A | 压差 Pa | 电流 A | 能耗减少 kW.h | 节能费用 万元/年 | |

出铁场除尘器 | 1500 | 45 | 900 | 40 | 72 | 36.2 |

矿槽除尘器 | 2800 | 77 | 950 | 65 | 172 | 88.8 |

合 计 |   |   |   |   |   | 125 |

计算方法 | 根据公式 P=31/2×η×cosφ×Ue×Ie,年运行 8600 小时,电费 0.6 元/kW·h 计。 | |||||

项目不仅让企业的环境得到改善,还能减少大量的电能消耗,节约能源费用 125 万元/年,对环保工作的推进和企业的创效都有非常积极的作用,实现绿色低碳环保和节能降耗双赢。

十三、炭素煅烧炉烟气脱硫与余热回收一体化

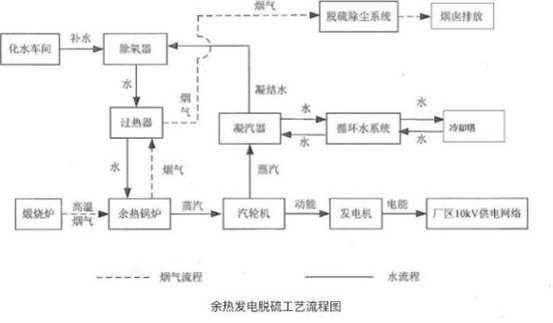

(一)案例概况

该项目位于济南平阴县孔村镇丰源炭素工业园区内,项目内容为新建煅烧炉 同步建设余热发电+环保脱硫脱硝除尘+循环水减排及废水零排的一体化工程, 项目采用单塔一体化脱硫除尘深度净化技术(SPC-3D),可在一个吸收塔内同时实 现脱硫效率 99%以上,除尘效率 90%以上,满足 SO2 排放 35 毫克/标准立方米、

烟尘 5 毫克/标准立方米的超净排放要求。

项目技术路线(如下图所示):项目生产规模为 5 兆瓦余热发电+2 台脱硫塔。 罐式煅烧炉的烟气经高温母管汇合后温度约 1000℃, 通过烟气通道从下端进入锅 炉,在水冷壁组成的辐射冷却炉膛中,先向上流动,再向下流动,并依次经过过 热器、蒸发器,然后进入尾部对流段通过省煤器,最后经由尾部烟道排出锅炉, 烟气温度降到 180- 190℃后,经过由引风机送入湿法脱硫塔净化后经烟囱排入大气。

项目充分利用蒸汽锅炉对高温余热进行回收, 无需额外的燃料,仅靠石油焦 自身的挥发份自燃烧提供热能,减少了燃料运输及燃烧过程中产生的固体以及气 体污染。在对 SO2 的处理过程中采用旋汇耦合技术有效降低了系统能、物耗,同 时采用石灰石粉代替石灰实现高效率脱硫减少了脱硫剂煅烧环节的能耗,在原理上降低环保系统能物耗,实现综合减污降碳效果。系统补充水采用多介质过滤器活性炭及二级反渗透, 对水资源影响较小;废水通过低温闪蒸系统经辅汽加热蒸 发后至一定浓度后进入浓浆液箱,通过循环水减排系统对其进行进一步处理。制 水车间的浓水通过反应池过滤器达到相应品质进入循环水池重复利用,污泥进入 污泥池通过板框压滤机压成泥饼干燥后外运, 全部废水回收利用,对水环境无影响,整个项目对用水环境影响较小。

项目采用高度自动化的智能控制系统,整个智能系统不仅是指发电、环保系 统的智能控制,更主要的是体现在它的智能监测及提前预警功能。高度自动化的 目的在于消除人为操作中的随意性、误操作、盲目性等, 提高对工况变化适应性, 及时对系统进行合理调节,达到安全控制、节能控制,实现减污降碳的目的同时 降低人工成本。以炭素厂煅烧炉温度变化为例,智能控制系统自动监测炉温变化, 反馈引风机、余热锅炉等及时自动调控,最大程度回收余热。余热锅炉自动调控 期间, 环保系统自动监测烟气参数变化, 自动调控补浆、泵类启停、喷氨等系统,

实现系统调控及时、准确、低能耗,达到减污降碳的目的。

(二)减污降碳协同能力

项目利用丰源炭素64罐煅烧炉产生的排烟温度约850- 1100℃、烟气量52000- 66000标准立方米/小时的废热烟气, 进入余热锅炉利用产生约20吨/小时的过热蒸 汽来驱动汽轮发电机组发电。折合每年可节省8840吨标准煤,年度减少CO2排放量2.3万吨以上,减少二氧化硫2982.2吨、氮氧化物62.64吨、粉尘34.17吨排放量。

十四、沥青烟气多污染物高效协同处理

(一)案例概况

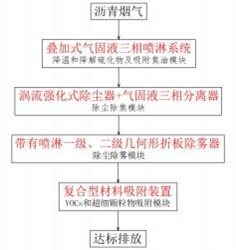

该项目位于山东省济南市平阴县孔村工业园区,项目自主研发了用于沥青烟 气的除尘除焦除雾预处理技术,对炭素行业的 VOCs 治理体系进行量化与系统性 的改造。针对高温热压工况下产生漂移和游离现象的沥青烟气,采用二维叠加式 气固液三相混合喷淋, 达到降温、降解硫化物以及吸附焦油的效果, 外加除尘除 焦与三相分离及除雾技术的预处理协同改性活性炭组合成复合材料吸附等多种技 术集合和聚焦的串联方式,对 VOCs 中含有超细颗粒物与焦油及雾滴(冷凝水) 进行回收和深度处理, 解决了新型预处理技术协同改性活性炭复合材料的制造与 使用寿命难题,提高 VOCs 去除效率,降低企业运行成本;对 VOCs 中含超细颗 粒物与焦油、雾滴(冷凝水) 去除率达 80%以上, 留有 20%的 VOCs 和焦油、雾 滴再经由制备 2-3 种改性活性炭复合材料的吸附 VOCs 的去除率达 90%以上;设 计和搭建一套在高温工况下的沥青烟气实现二维叠加式气固液三相喷淋降温后、 除尘除焦除雾的预处理设备协同深度处理 VOCs 的改性活性炭复合材料吸附的完整工艺技术路线。

技术路径如下图所示。

除尘除焦除雾的预处理设备协同深度处理 VOCs 的改性活性炭复合材料吸附的工艺技术路线

(二)减污降碳协同能力

1.减污。一年使用 8 吨改性活性炭材料处理 6000 立方米/小时风量沥青烟气, 其材料吸附后固废量是 10.63 吨,可再用于阳极炭素的原料,达到无排污量的环 保效益。处理 12 万风量沥青烟气脱硫可减少年使用生石灰量 2.4 万吨/年的排污

量与排污费。被吸附后的活性炭材料重量为 212 吨,其材料被碾碎后可制造炭素。原料再利用,可减少 212 吨危废排放。

2.降碳。 按照处理 12 万立方米/小时的风量计算, 每年实际将减少 5380 吨的 CO₂排放量。参照《综合能耗计算通则》计算。处理 12 万立方米/小时风量烟气风 机功率为 375 千瓦时,比现有的风机功率减少 615 千瓦时。电力按 0.303 公斤标

准煤/千瓦时,企业每年可以减少 1,632 吨标准煤/年的使用量。

3.节水。采用新工艺技术处理 12 万立方米/小时的沥青烟气, 企业可以每年可减少 2.13 万立方米水的使用量。

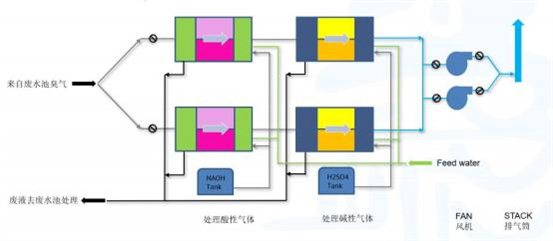

十五、基于反应性聚合纤维材料高效去除污水处理厂臭气

(一)案例概况

该项目位于山东省博兴经济开发区。项目主要采用功能纤维(RPF)吸附式废 气净化设备对各污水处理单元产生的恶臭气体进行净化,设计净化风量为 40000 立方米/小时,设置 RPF 吸附式废气净化设备分别对恶臭气体中的 NH3 和 H2 S 等 污染物质进行净化。设备采用模块化设计,单模块处理风量为 10000 立方米/小时, 每级设置 4 个净化模块,串联运行,详细工艺流程见下图。该工艺可显著减少恶 臭污染物的排放,相比传统喷淋洗涤工艺和生物除臭工艺显著降低系统能耗,实

现减污降碳协同增效。

项目技术路线示意图

(二)减污降碳协同能力

RPF 吸附式废气净化设备不但具有吸附法的高吸附效率,而且具有占地面积 小、反应速度快、应用灵活方便等特点,解决了传统吸附技术吸附剂再生、危废 处理困难等问题。根据实际运行数据测算, 可实现污染物中 NH3 和 H2 S 分别减排 3.82 吨/年和 2.62 吨/年, 减少污染物排放显著。另外, 由于 RPF 吸附式废气净化 设备阻力小,采用连续运行间歇在线再生的运行模式,显著降低了风机、喷淋泵 能耗,相比传统除臭工艺,风机能耗降低 26.7%,喷淋泵能耗可节约 99%以上, 实现了高效、节能降碳效果。案例通过改进技术和工艺过程、产业共生与资源循 环利用(包括余热回收等)、智慧化精细管控等减少能源消耗而降低碳排放量。实现年减碳量 479.8 吨。

http://www.fecomee.org.cn/dtxx/tzgg/202309/t20230926_1041896.html

【本站编辑:曾沅芷】